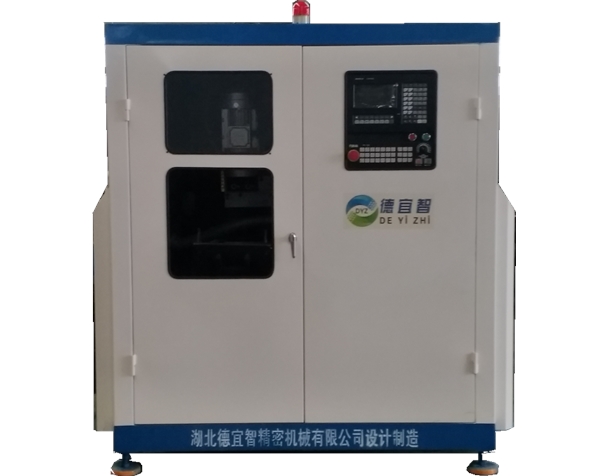

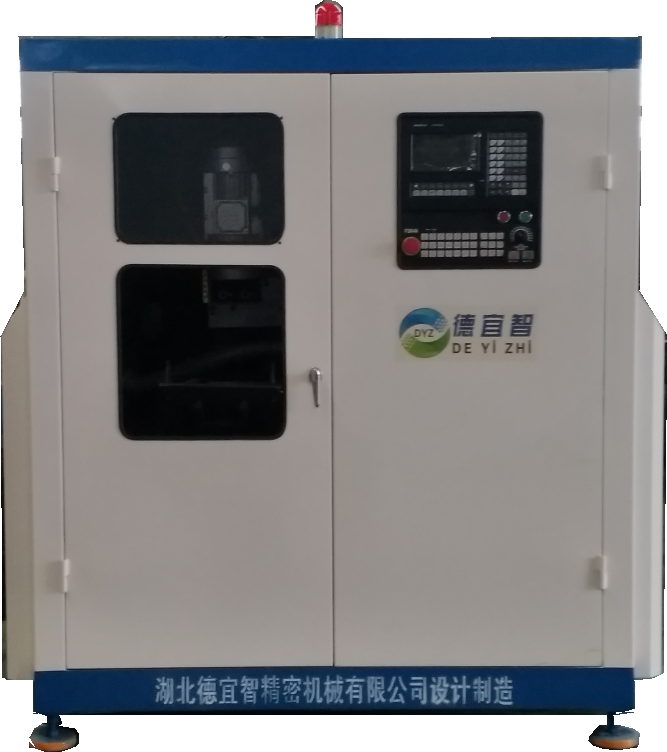

名称:数控刹车片钻床(立式)

详细信息

数控钻孔机立式(5轴CNC)

型号(Models):ZK5201×2-DYZ

本钻床为汽车鼓式刹车片全自动钻孔机(立式),控制系统为CNC五轴,其性能特点可用“智能、环保节能”概括,具体表现在:

1、智能:采用电脑控制,按照产品规格设置加工程序后,点击程序按钮即可开始生产,操作简单,具有灵活简便、快速准确、自动效率高的性能,运行过程中自动上料、自动旋转、自动分度、自动钻孔、自动下料、自动收料,并实时显示加工状态;同时钻床装夹方便,不受角度与尺寸的限制;安装、调试灵活,维修方便。

2、效率高:传统的刹车片生产,工人需要一刻不停的手工上片、钻孔、下片、堆码,劳动强度大,只有壮劳力才可适应这项工作。使用数控钻床,工人只是帮助上料,机床自动运行,工人装箱即可,劳动强度大大减轻,同等条件下,功效提高3倍以上。

3、产品准确度高、质量高:传统的刹车片钻孔方式以手工钻孔为主,所钻孔的精度差,仅达0.15~0.30mm,废片率高;而数控钻孔机采用坐标定位,刹车片钻孔精度高,可达0.05~0.15mm,超过了中国标准的要求,不良品率大大降低。

4、可加工产品的范围广:可对宽度225mm、R142~245mm、钻孔孔径10.5~23.5mm的各型鼓式刹车片进行钻孔加工。同时模块快换方式,生产不同的产品,只需20分钟即可换型生产,不同于手动半自动钻床,更换产品还需要更换轮毂或换床子生产,大大节约了时间。

5、 环保:传统的鼓式刹车片钻孔时粉尘飞扬,整个车间溢满了摩擦片微粒,无孔不入,污染空气的同时,也对员工的身体健康产生大威胁,易患上职业病;而数控钻床,设有二次除尘机构,除尘率达95%,可将钻孔时产生的粉尘通过吸尘系统抽走收集,集中后热压成片,再次利用。

6、工作效率:根据刹车片组成材料成分不同、密度不同、孔数多少大小不同、工人的操作熟练程度不同,数控钻床每班次(8小时)的钻孔产量大约在2800-800片左右。

上一个:汽车刹车片数控钻床(十轴)

相关产品

相关新闻

更多>>- 枣阳市科技局骆局长新春调研德宜智公司 2016-02-29

- 湖北德宜智精密机械有限公司再获殊荣 2020-05-08

- 我公司特邀代表在无锡2014年度摩擦材... 2020-05-08

- 发明专利获授权 拼搏创新又添“金” 2020-05-08

- 湖北省公布第二批支柱产业细分领域隐... 2020-05-08

- 咸阳院雷建斌等领导考察湖北德宜智公司 2018-12-19

- 湖北德宜智精密机械有限公司凭借专利... 2017-05-12

- 枣阳市发明协会成立 2016-11-08

- 中国摩擦密封材料协会会长王耀先生一... 2016-08-21

- 枣阳市目前正在紧锣密鼓筹建发明协会 2016-03-11